应用热交换器控制策略

内部过程:集成控制方案,如反馈,级联和前馈技术,可以满足即使是极具挑战性的热交换器温度控制应用的控制要求。

热交换器在流体之间传递热能。虽然传热通常是有效的,但将被加热流体的温度控制在特定且稳定的设定值可能是具有挑战性的。然而,通过了解工业中实施的热交换器控制方案,可以克服这些挑战。

热交换器在流体之间传递热能。虽然传热通常是有效的,但将被加热流体的温度控制在特定且稳定的设定值可能是具有挑战性的。然而,通过了解工业中实施的热交换器控制方案,可以克服这些挑战。

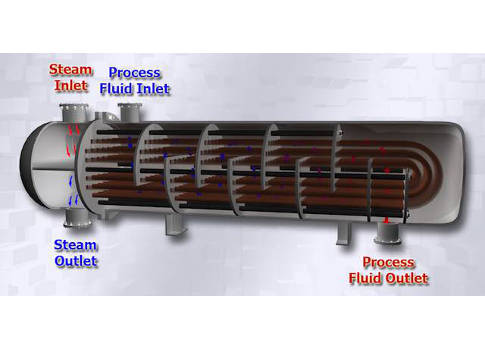

管壳式换热器一目了然

到目前为止,管壳式换热器是石化工业中最常用的换热器类型,因为它适用于低压和高压应用(见图1)。它由一个外壳和一束管组成。这些管子以直线或“U”形定向。一种流体流经管道,另一种流体流经管道周围的外壳,在两种流体之间传递热量(见图2)。这组管道被称为“管束”。

热量通过管壁从一种流体传递到另一种流体。

热量从管流体传递到壳流体以除去热量,或从壳流体传递到管流体以加热内部的材料。流体可以是壳侧或管侧的液体或气体。为了有效地传递热量,使用了许多管,这增加了两种流体之间的传热表面积。

控制目标

为任何控制回路制定全面的控制策略,重要的是要确定感兴趣的过程变量-称为“被控制变量”,被操纵变量以及直接影响被控制变量的不同干扰变量。

为任何控制回路制定全面的控制策略,重要的是要确定感兴趣的过程变量-称为“被控制变量”,被操纵变量以及直接影响被控制变量的不同干扰变量。

考虑如图3所示的热交换器。壳侧流体是需要加热到某一温度设定值的工艺流体。所得到的温度在热交换器的出口T1处测量出(控制变量)。

加热是通过使蒸汽通过管侧来实现的。通过管道的蒸汽越多,传递给工艺流体的热量就越多,反之亦然。控制蒸汽流量F2(操纵变量)是通过安装在蒸汽进口侧的调节阀节流来实现的。

影响工艺流体出口温度的三大干扰因素:

- 工艺流体流量变化F1

- 工艺流体入口温度T1的变化在

- 蒸汽压力的变化,引起蒸汽流量F2的变化。

控制目标是保持工艺流体出口温度T1出在期望的设定值-不管干扰-通过操纵蒸汽流量F2。

反馈控制

在反馈控制方案中,过程变量T1出,测量并应用于基于比例积分导数(PID)的反馈温度控制器(fbTC),该控制器将过程变量与期望的温度设定值进行比较,然后计算并生成打开或关闭蒸汽控制阀所需的控制动作(见图4)。

在反馈控制方案中,过程变量T1出,测量并应用于基于比例积分导数(PID)的反馈温度控制器(fbTC),该控制器将过程变量与期望的温度设定值进行比较,然后计算并生成打开或关闭蒸汽控制阀所需的控制动作(见图4)。

反馈控制方案最重要的优点是,无论干扰源是什么,控制器都会采取纠正行动。采用反馈控制只需要很少的过程知识。因此,设置和调优反馈方案并不需要流程模型,尽管它可能是一个优势。

反馈控制的主要缺点是,除非被控变量已经受到影响,否则它无法对干扰(即使是主要的干扰)做出响应。此外,如果发生太多的显著程度的干扰,它们可能会造成不可恢复的过程不稳定性。

串级控制

在串级控制方案中,不是将PID温度控制器的输出直接馈送给控制阀,而是将其作为设定值馈送给基于反馈PID的蒸汽流量控制器(fbFC)。第二个回路负责确保蒸汽的流量不会因不可控因素而改变,例如蒸汽压力变化或阀门问题。

在串级控制方案中,不是将PID温度控制器的输出直接馈送给控制阀,而是将其作为设定值馈送给基于反馈PID的蒸汽流量控制器(fbFC)。第二个回路负责确保蒸汽的流量不会因不可控因素而改变,例如蒸汽压力变化或阀门问题。

为了理解这是如何工作的,考虑热交换器处于稳态运行状态,出口温度与设定值匹配,并且fbTC的控制器输出恒定。蒸汽压力的突然增加将导致蒸汽流量F2急剧上升(见图5)。这将导致受控变量的逐渐变化。如果没有流量控制回路,fbTC将不会采取纠正措施,直到出口温度已经受到影响。

通过串级策略,当蒸汽流量发生变化时,反馈流量控制回路fbFC将立即调整阀门位置,使流量恢复到之前的稳态状态值(因为温度控制器给出的流量设定值并未随着出口温度的变化而变化),从而防止出口温度发生变化之前的变化。

请注意,流量控制回路必须调整为比温度控制回路运行得快得多,因此在流量变化影响工艺流体出口温度之前消除流量变化的影响。

前馈控制

与反馈控制不同,前馈控制在扰动发生时采取纠正措施。前馈控制看不到过程变量。它只看到干扰,并在它们发生时作出反应。这使得前馈控制器能够快速直接地补偿扰动的影响(见图6)。

与反馈控制不同,前馈控制在扰动发生时采取纠正措施。前馈控制看不到过程变量。它只看到干扰,并在它们发生时作出反应。这使得前馈控制器能够快速直接地补偿扰动的影响(见图6)。

为了实现前馈控制,了解过程模型以及扰动与过程变量之间的直接关系是必要的。对于热交换器,从稳态模型推导得到下式,它决定了所需的蒸汽流量:

F2sp = F1 × (T1出sp - T1在) × (Cp/ΔH)

地点:

- F2sp=应用于fbFC的蒸汽流量计算设定点

- F1=工艺流体流量测量扰动

- T1出sp=热交换器出口的工艺流体温度设定值

- T1在=工艺流体入口温度测量扰动

- Cp=工艺流体比热(已知)

- ΔH=蒸汽的蒸发潜热(已知)。

应用该公式计算所需的蒸汽流量足以抵消工艺流体流量和温度变化的影响。在对过程模型进行少量增强的理想情况下,这个前馈控制器足以完美地控制过程。不幸的是,这不是一个完美的世界。

使用前馈控制的明显优点是它在过程被打乱之前采取纠正措施。缺点是它要求很高的初始资本成本,因为必须测量每个干扰,增加仪器的数量和相关的工程成本。此外,这种方法需要对流程有更深入的了解。仅仅依靠前馈控制而不考虑测量过程变量是不现实的。

综合方法

使用反馈、前馈和级联控制的集成方法如图7所示。这种方法比适应热交换器控制要求更有能力:

使用反馈、前馈和级联控制的集成方法如图7所示。这种方法比适应热交换器控制要求更有能力:

- 前馈回路将处理工艺流体中的主要扰动

- 级联流量控制回路将处理与蒸汽压力和阀门问题有关的问题

- 反馈循环将处理其他所有事情。

结合这三种技术优化换热器温度控制,是石化行业实现工艺差异最小化、产品质量最大化、能源效率最大化的必要条件。

——Shady Yehia创始人和作者是控制博客他是一家过程技术集成公司的仪表、控制和自动化提案和工程经理,该公司总部位于卡塔尔,在EMEA地区开展业务。The Control Blog是CFE Media的内容合作伙伴。编辑杰克·史密斯,内容经理,CFE媒体,控制工程,jsmith@cfemedia.com.

关键概念

- 了解与热交换器温度控制相关的控制技术-反馈,级联,前馈和pid。

- 评估过程变量扰动和修正对控制性能的影响。

- 考虑集成这些控制技术以优化换热器温度控制的优势和风险。

考虑一下这个

当使用热交换器从工艺流体中去除热量而不是向其提供热量时,这些技术的效果如何?

请参阅下面的相关文章,其中提供了有关热交换器、温度控制和PID调优的更多信息。

您是否具有本内容中提到的主题的经验和专业知识?您应该考虑为我们的CFE媒体编辑团队做出贡献,并获得您和您的公司应得的认可。点击在这里开始这个过程。